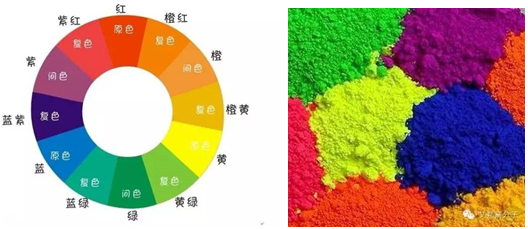

플라스틱 제품에 빛이 작용하면 빛의 일부는 제품 표면에서 반사되어 광택을 내고, 나머지 일부는 굴절되어 플라스틱 내부로 전달됩니다.안료 입자를 만나면 반사, 굴절, 투과가 다시 발생하며 표시되는 색상은 안료 입자입니다.반사된 색상입니다.

일반적으로 사용되는 플라스틱 착색 방법에는 건식 착색, 페이스트 착색제(컬러 페이스트) 착색, 컬러 마스터 배치 착색이 있습니다.

1. 건식염색

분말첨가물과 플라스틱 원료를 적당량 첨가한 토너(안료나 염료)에 직접 혼합하여 착색하는 방식을 건식착색이라고 합니다.

건식염색의 장점은 분산성이 좋고 가격이 저렴하다는 것입니다.필요에 따라 임의로 지정할 수 있어 준비가 매우 편리합니다.컬러 마스터배치, 컬러페이스트 등 착색제 가공에 있어 인력과 물적 자원의 소비를 절약하므로 비용이 저렴하고 구매자와 판매자가 사용할 필요가 없습니다.금액에 따라 제한됩니다.단점은 안료가 운송, 보관, 계량 및 혼합 중에 먼지를 날리고 오염을 유발하여 작업 환경과 작업자의 건강에 영향을 미칠 수 있다는 것입니다.

2. 페이스트 착색제(컬러 페이스트) 착색

페이스트착색법은 일반적으로 착색제를 액상의 착색조제(가소제나 수지)와 혼합하여 페이스트로 분쇄한 후, 에나멜용 컬러 페이스트, 도료 등의 플라스틱과 균일하게 혼합하는 방법이다.

페이스트형 착색제(컬러 페이스트) 착색의 장점은 분산 효과가 좋고 먼지 오염이 형성되지 않는다는 것입니다.단점은 착색제의 양을 계산하기가 쉽지 않고 비용이 높다는 것입니다.

3. 마스터배치 착색

컬러 마스터배치를 준비할 때 일반적으로 적합한 컬러 안료를 먼저 준비한 다음, 공식 비율에 따라 안료를 컬러 마스터배치 캐리어에 혼합합니다.분자는 완전히 결합된 다음 수지 입자와 비슷한 크기의 입자로 만들어진 다음 성형 장비에서 플라스틱 제품을 만드는 데 사용됩니다.사용 시 착색 목적을 달성하기 위해 착색 수지에 소량(1%~4%)만 첨가하면 됩니다.

건식 착색과 비교하여 마스터 배치 착색은 토너 비산으로 인한 환경 오염을 개선하고 사용 중 색상 변경이 용이하며 압출기 호퍼를 특별히 청소할 필요가 없으며 안정적인 배합 강력한 성능을 가지며 색상을 보장할 수 있습니다. 동일한 브랜드의 두 가지 컬러 마스터배치 배치는 상대적으로 안정적으로 유지됩니다.마스터배치 착색의 단점은 착색 비용이 높고 준비 수량에 유연성이 없다는 점입니다.또한, 진주광택 토너, 형광분말, 야광분말, 기타 토너를 컬러 마스터배치로 제작한 후 플라스틱 착색에 사용합니다.착색을 위해 플라스틱을 직접 혼합하는 것에 비해 효과(광택 등)가 약 10% 정도 약해지며, 사출성형 제품 역시 유동선이 생기기 쉽습니다.줄무늬와 솔기.

참고자료

[1] 종수헝.색상 구성.베이징: 중국 미술 출판사, 1994.

[2] Song Zhuoyi 외.플라스틱 원료 및 첨가제.베이징: 과학기술문학출판사, 2006. [3] Wu Lifeng et al.마스터배치 사용자 매뉴얼.베이징: 화학 산업 출판부, 2011.

[4] Yu Wenjie 외.플라스틱 첨가제 및 제형 설계 기술.제3판.베이징: 화학산업 출판부, 2010. [5] Wu Lifeng.플라스틱 착색 제제 디자인.2판.베이징: 화학산업 출판부, 2009

게시 시간: 2022년 4월 9일